由于目前的外径带卡环系列深沟球轴承(國(guó)标后缀NR系列)的装配工序在整个行业中普遍处于人工操作或半自动操作状态,这使得产品生产的流转速度慢,生产效率低,劳动强度大,管理(lǐ)成本高,这难于满足大批量生产和企业现代化管理(lǐ)的要求,為(wèi)此设计开发了一种球轴承止动环自动组装机以满足市场的大量需求。

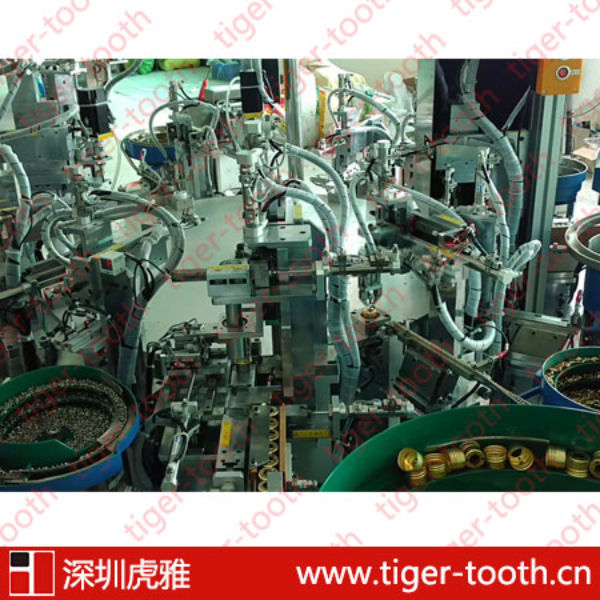

虎雅科(kē)技研发小(xiǎo)组进行了大量的咨询及调研工作,并且进入生深沟球轴承及组装卡簧的工厂中进行实地调查,收集了大量的技,术报告和相关资料。分(fēn)析发现:现有(yǒu)的轴承组装设备多(duō)是采用(yòng)半自动化操作、气缸送料,经常会出现卡料现象,难以实现在線(xiàn)检,测,而且废料剔除困难,生产率低的,这些都阻碍实现自动化生為(wèi)此提出了新(xīn)型球轴承止动环自动组装机的设计方案,整體(tǐ)方案示意图如图所示。

①系统采用(yòng)多(duō)工位流水線(xiàn)加工模式,轴承呈直線(xiàn)式移送,移送顺序為(wèi)上道工序加工完毕后,有(yǒu)机械手移动到下到工序,依,次进行。设计了用(yòng)两方向双作用(yòng)气缸来进行控制的方式,所需的,动力靠压缩空气来提供移送机构结构如图2所示。首先横移气缸2伸出,横移气缸伸出到位后保持伸出状态;纵移气缸4伸出,到位后保持伸出状态;横移气缸退回到初始位置保持退回状态;纵移气缸退回初始位置,完成移送动作。整个动作过程呈“回形运动,每动作一次,工作台上的轴承向右移动一个工位的距离。

②将市面上的轴承振动盘上料机构改為(wèi)轴承回转盘上料机构。回转盘出口接输送带速度可(kě)调整,依靠输送带的减速马达进行驱动,实现连续上料。

③球轴承180翻面装置的设计,结构如图3所示。当认面工位的传感器有(yǒu)信号输出时,即轴承开槽口朝下,此时轴承的翻转结构进行动作。回转气缸1安装在底座2上,并与连接轴4通过压片8刚性连接。翻转體(tǐ)7固定在翻转座3上,底座3上设置有(yǒu)限位装置翻转體(tǐ)7上有(yǒu)略高于轴承宽度的槽口,其下端装有(yǒu)圆弧槽6翻转體(tǐ)7开槽口9时,回转气缸翻转180,实现轴承180翻面

④為(wèi)了解决止动环送料过程中的卡料问题,设计了专门的送料与装配装置该装置采用(yòng)步进電(diàn)机驱动送料。步进電(diàn)机1以定的转速驱动滚珠丝杠7做直線(xiàn)运动,从而带动连接在丝杠上的滑块4向下压套在压环模具3上的止动环5一次下移一片,最下方的一片止动环被锥面胀开并进入轴承止动环安装槽。动作完成后,装配送料气缸复位,安装好止动环的轴承重新(xīn)回到工作台表面,依次循环执行。

⑤改非接触式手动测量為(wèi)接触式自动测量。测量原理(lǐ)遵循两点测量法,测量机构,如图5所示。其测量过程如下:组装好的轴承零件经过机械手移送到测量初始位置,此时垂直安装在工作台面下方的测量送料气缸1伸出到位后,测量气缸4拉动零件到达测量位置,当轴承的止动环一端先靠近固定测量头上,另一端在浮动测头轻轻靠上时,实现测量。当待测轴承进入待测位置之后经过短暂延时,等数据稳定后进行测量,此时系统会自动读取实际参数值。该值通过AD转换,与实际的标准尺寸进行对比之后放入数据寄存器。当实测值大于最大或小(xiǎo)于最小(xiǎo)标准尺寸时,都作為(wèi)不合格品。

⑥為(wèi)防止不合格品进入下道道工序装置中加入剔除机构当不合格品出现时,控制器会发出信号让剔除气缸动作,将不合格品从设备对应的排料槽里送到专用(yòng)的储料盒里,实现剔除动。

⑦電(diàn)控部分(fēn)采用(yòng)可(kě)编程控制器进行全程控制,实现全自动操作。整个动作过程呈“回”字形运动,每动作一次,工作台上的轴承向右移动一个工位的距离。触摸屏的应用(yòng)使得显示界面美观大方操作方便,而且可(kě)以显示设备的所有(yǒu)状态便于监测。

球轴承止动环自动组装机的开发成功后,已经在企业中投入使用(yòng),并取得了良好的社会效益和经济效益。翻面装置、在線(xiàn)自动测量机构及不良品在線(xiàn)剔除机构的设计,為(wèi)其他(tā)轴承工序及类似产品的开发打下了坚实的基础。